Moyens

Pilotes

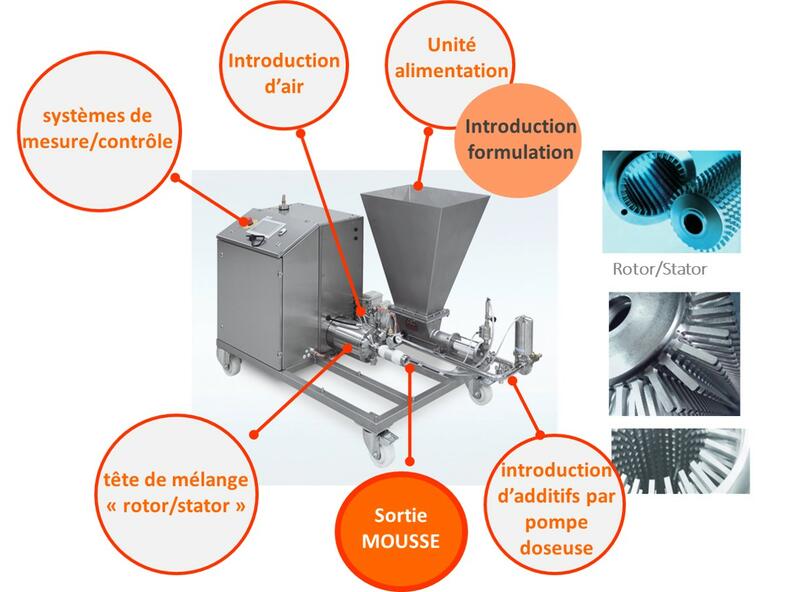

Générateur de mousse

Mousses lignocellulosiques, dépôt dans la mousse

- Génération de la mousse in-situ, dans la suspension de particules

- Production de la mousse en continu

- Large plage de variation de la teneur en gaz de la mousse, jusqu’à plus de 90%

- Système commercial

La petite histoire du pilote

La production de matériaux alvéolaires à base de cellulose est un concept qui s’est imposé avec force ces derniers années.De nombreuses recherches ont démontré par exemple les excellentes propriétés isolantes des aérogels obtenus par lyophilisation d’une dispersion de microfibrilles. Ce procédé n’étant pas facilement transférable à l’échelle industrielle, des alternatives ont été étudiées, telles que la génération d’une mousse liquide par injection d’air dans une suspension de particules cellulosiques, suivie par la consolidation en mousse solide par évaporation de l’eau. Cette approche permettait d’atteindre les propriétés visées mais avec des systèmes d’agitation mécanique uniquement discontinus, au laboratoire.

Notre système rotor-stator fonctionne en continu et est déjà largement utilisé dans l’industrie alimentaire.

Caractéristiques

Dans un système compact, il intègre :

- Une unité d’alimentation avec pompe intégrée

- Un système d’introduction d’additifs au moyen d’une pompe doseuse

- Une tête de mélange de type « rotor/stator »

- Des systèmes de mesure et contrôle pour adapter l’introduction d’air afin d’atteindre la consigne de densité finale de la mousse

Quelques chiffres...

- Vitesse rotor : jusqu’à 500 rpm

- Débit d’alimentation : jusqu’à 45 L/h

- Densité finale de la mousse / taux d’aération : 50-500 g/L / 60-95%

Quelques précisions sur l’utilisation...

Le générateur peut être alimenté avec des formulations très variées, contentant des particules de différentes tailles, des fibres ainsi que des agents moussants ou stabilisants de la mousse.Les paramètres de procédé variables sont la vitesse du rotor, le débit d’alimentation (et éventuellement de la pompe doseuse) et la densité finale de la mousse, qui est la consigne permettant d’ajuster le débit d’air à la valeur nécessaire pour contrôler le taux d’aération.

Les propriétés finales de la mousse obtenue résulteront de la combinaison de la formulation et des paramètres de procédé, qui ont des effets très fortement couplés, pouvant être à la fois complémentaires ou antagonistes, et qui nécessitent donc une étude approfondie pour chaque matière première et chaque type de produit à développer (mousse de calage, pour l’isolation, etc.).

|